基于时延SDG和ICA的多工况过程故障预测方法

陆宁云,王 磊,姜 斌

南京航空航天大学自动化学院,江苏南京

摘 要:针对多工况生产过程,提出基于时延符号有向图(SDG)和独立成分分析(ICA)的在线故障预测方法。时延符号有向图描述了过程变量间信息传递的方向和时延大小;在有向图模型基础上,对过程数据进行信息同步校正;ICA方法应用于校正后的过程数据,使得基于ICA的性能监测方法具有良好的故障预测能力。在空分设备中的应用结果表明,该方法可在变工况下实现准确的氮塞故障预测。

关 键 词:多工况过程;故障预测;符号有向图;独立成分分析

1 引 言

工业过程性能监测是提高生产过程安全、保证产品质量的重要手段,以主成分分析(PCA)为代表的多元统计方法在性能监测技术中占有重要的地位[1]。但PCA要求应用对象是一个平稳随机过程,即要求生产过程处于单一的平稳工况。而在当前全球竞争日趋激烈、市场需求瞬息万变的形势下,现代工业过程逐渐柔性化,许多生产过程具有变工况生产的能力。在多工况/变工况情况下,各种变量测量值的低阶统计量会呈现复杂的时变特性,基于PCA及多种改进PCA模型的性能监测与故障诊断方法会导致严重的故障误报[26]。目前,针对多工况过程的性能监测已有了一些理论成果,但这些方法大都采用聚类或过程经验来划分工况,然后为每个平稳工况建立监测模型。这些方法在处理变工况过渡状态时,或停止性能监测程序[2],或采用智能手段实现工况的自动识别与软划分[34],或迭代更新监测模型[5],以期降低故障误报率。即使从较新相关文献看,对于多工况/变工况过程,若仍采用PCA模型,难以形成简单有效的性能监测方法。为了克服PCA模型对生产工况的苛求,可用独立成分分析(ICA)模型替代PCA模型。因为ICA是基于信号高阶统计特性的分析方法,无论过程数据是否满足独立正态分布,经ICA分解出的各信号分量是互相独立的,这些独立分量能更本质地反映过程特征[7]。国内外学者对ICA算法本身及ICA的各种应用已展开深入研究。ICA在过程监测与故障诊断领域的应用研究也初具规模[812]。

本文关注性能监测领域的一个难点问题—故障预测,即在故障发生早期,通过微小异常信号的检测和处理,计算过程中各种测量信号的变化趋势,预测过程在未来时段可能发生故障的时间和类型,以便提供充裕的时间采取措施,防止故障的演变和恶化[13]。针对化工过程的故障预测,本文作者已提出一种时延符号有向图(TDSDG)模型以及基于PCA的故障预测方法[14],但受到PCA模型本身的限制,该算法只能处理单一工况下生产过程的故障预测与诊断。针对变工况过程,尤其是变工况时的过渡过程,本文提出一种基于TDSDG和ICA的故障预测方法,并将该方法在空分设备精馏系统中进行应用研究,结果表明该方法可在变工况下实现准确的故障预测。

相关阅读:

- ...2011/11/30 17:24·基于时间触发模式的汽车防盗系统的设计

- ...· Efinix® 全力驱动AI边缘计算,成功推出Trion™ T20 FPGA样品, 同时将产品扩展到二十万逻辑单元的T200 FPGA

- ...· 英飞凌亮相进博会,引领智慧新生活

- ...· 三电产品开发及测试研讨会北汽新能源专场成功举行

- ...· Manz亚智科技跨入半导体领域 为面板级扇出型封装提供化学湿制程、涂布及激光应用等生产设备解决方案

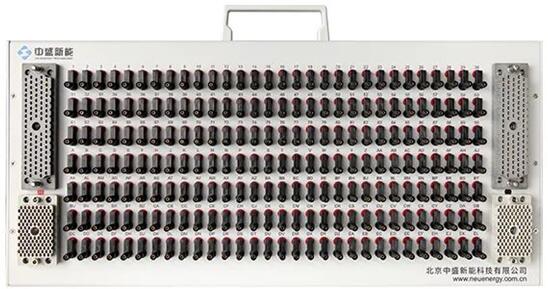

- ...· 中电瑞华BITRODE动力电池测试系统顺利交付北汽新能源

- ...· 中电瑞华FTF系列电池测试系统中标北京新能源汽车股份有限公司

- ...· 中电瑞华大功率高压能源反馈式负载系统成功交付中电熊猫

- ...· 中电瑞华国际在电动汽车及关键部件测评研讨会上演绎先进测评技术