ISOpro型 RF射频隔离器取代工业应用中的光电耦合器

简介

本白皮书的中心重点是设计能够经受严格的工业环境的隔离电路。工业电子设备通常使用高压隔离器来保护系统和用户免受潜在危险电压的伤害。众所周知工业设备必须能够在较严苛的环境中可靠地运行,这些较严苛的环境包括正常标准的强电磁场、电涌、快速暂态、以及高背景噪声。对于为实现设备长期正常运转而设计可靠的隔离电路而言,该环境提出了挑战。

在过去的四十年,光电耦合器一直是“默认”的信号隔离设备,但较近在硅基隔离技术上取得突破,可大量生产更小、更快、更可靠和更划算的设备,这些设备已经在许多终端应用中开始取代光电耦合器。在目前市场上具有竞争力的硅基隔离器中,Silicon Labs公司的ISOpro型系列隔离器是较先进的隔离器,它可提供同类较佳的定时性能、电磁干扰(EMI)和外部场抗扰度、功耗、尺寸以及成本。本白皮书探讨工业隔离问题和方法,可应用RF射频隔离技术,以便提高系统的稳健性和性能。

RF射频隔离器和光电耦合器的基本原理

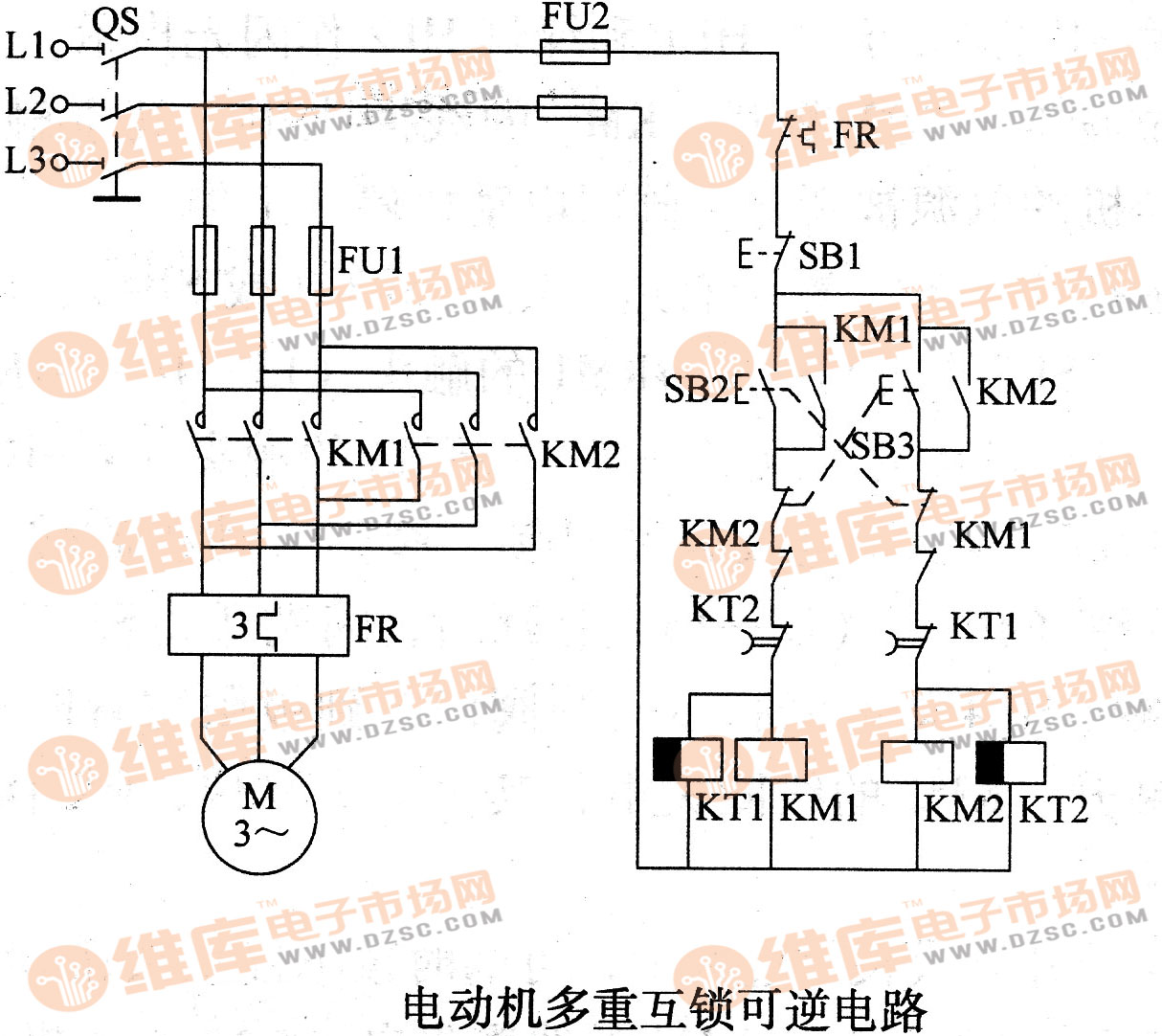

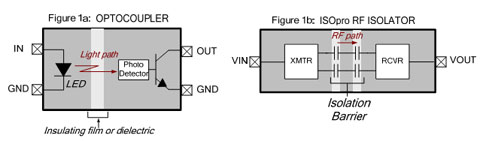

图1显示说明一个光电耦合器和ISOpro型隔离器的顶级方框图。如图1a中所示,该光电耦合器是一个带有一个发光二极管(LED)的混合部件,当发生正向偏压时,该发光二极管(LED)会发光,其亮度与发光二极管(LED)的正向电流成正比。所发射出的亮光穿过一层光学透明的绝缘薄膜(或者绝缘体),照在一台光电检测器上,同时产生一股电流,偏流打开输出晶体管。当发光二极管(LED)的正向电流没有电流时,光发射停止,同时输出晶体管关闭。

图1光电耦合器与ISOpro型隔离器的基本运行原理

除使用一个RF射频载波代替光载波以外(图1b),ISOpro型隔离器的基本运行原理与光电耦合器的基本运行原理是相似的。ISOpro型隔离器是在一块标准IC封装基板中,由两个连接在一起地相同的半导体芯片组成,这块标准IC封装基板由一个RF射频传输器和接收器组成,该RF射频传输器和接收器被一个差动电容式隔离隔栅分隔。使用基本的on/off按键(OOK),将数据从输入端传送到输出端。当输入电压(VIN)是高电压时,传输器产生一个RF射频载波,穿过隔离隔栅,传送到接收器。当接收器检测到足够的同频带信号传输载波能量时,该接收器判断提示在输出电压(VOUT)上是逻辑值1。当输入电压(VIN)是低电压时,传输器被关闭,同时没有提供载波。因此,接收器不能检测到同频带信号传输载波能量,同时该接收器判断提示在输出电压(VOUT)上是逻辑低值。

设备建造

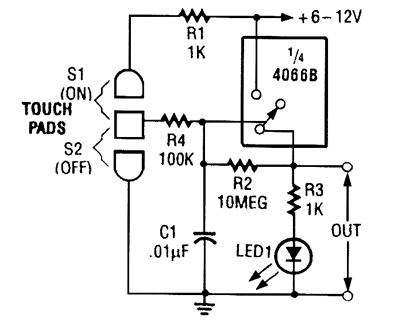

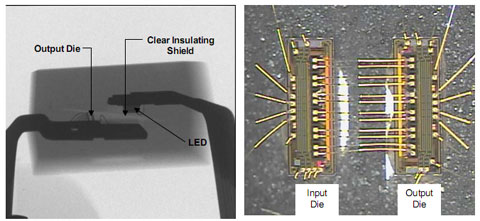

虽然ISOpro型隔离器与光电耦合器两者的基本运行原理是相似的,但是两者的物理实现是完全不同的。图2a中显示一个单道光电耦合器的X射线视图。该光电耦合器的混合建造把发光二极管和输出芯片连接到一个纵向分裂的引线框上。这两个芯片被一道包含一个透明绝缘护盾的物理间隙分离开,该透明绝缘护盾本是降低无源输入/输出耦合电容。该光电耦合器的隔离击穿电压基本上由封装塑料模具的复合物决定。注意光电耦合器的成本和集成度直接地随通道数而增加,制造更高通道数的光电耦合器比制造其单片硅基光电耦合器更加难以实现。

图2a光电耦合器部件的X射线视图 图2b未封装的6通道ISOpro型隔离器

图2b中显示ISOpro型6通道数字隔离器的未封装视图。全部使用标准的互补金属氧化物半导体(CMOS)工艺技术和标准的IC封装工艺技术。每块芯片包含六个完整的隔离器通道,其中每个通道由一个传输器电路、差动线圈式隔离器隔栅电路和接收器电路组成。当连接两块芯片时,每块芯片的电容式隔离隔栅与另一个进行串联,使该通道的击穿电压加倍,以便提供更大的安全系数。

不同于光电耦合器,每个ISOpro型通道只占用较小的芯片区域,使制造划算、高通道数的隔离器成为可能。另外,单片半导体工艺技术能够使ISOpro型技术与其它的半导体功能和工艺相结合,以便创造出具有内置隔离功能的高集成度的产品,诸如:隔离模拟数据转换器和通信收发器。这些集成优点使ISOpro型产品比光电耦合器具有更宽广、更全面的产品路线图。

工艺技术

在制造ISOpro型隔离器中所使用的互补金属氧化物半导体(CMOS)工艺技术是普遍使用的技术,事实上该技术可从所有主流的半导体生产厂中获得。互补金属氧化物半导体(CMOS)技术被用于数字产品中,诸如:微处理器、微控制器以及静态随机存取存储器(RAM)、同时它也被用于模拟产品中,诸如:图像传感器、模拟数据转换器以及集成通信收发器。互补金属氧化物半导体(CMOS)以其著名的低静态功耗、高可靠性和经济性被应用于高噪声抗扰度。在过去的几十年中,互补金属氧化物半导体(CMOS)工艺几何尺寸一直再持续地减小,能够制造具有增加功能性的性能的新产品,同时降低成本和功耗。相结合的电子工业的技术学习和互补金属氧化物半导体(CMOS)的产品生产已经远远超过光电耦合器中所使用的基于GaAs技术的技术学习和产品生产。

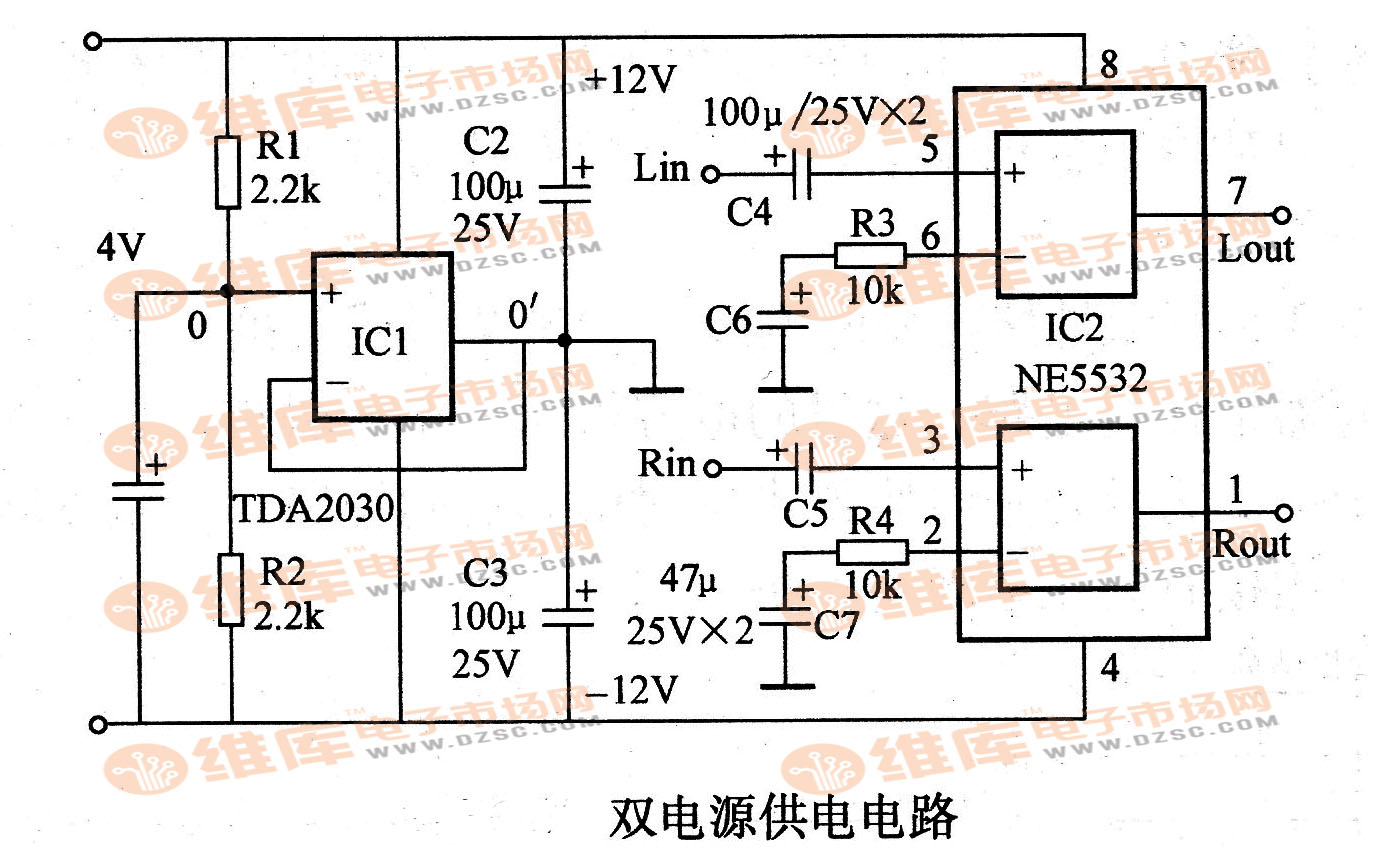

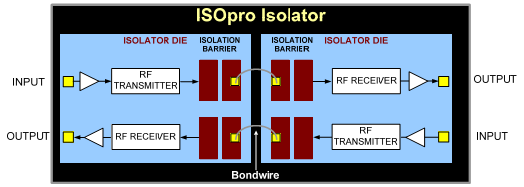

图3 ISOpro隔离通道方框图(芯片顶视图)

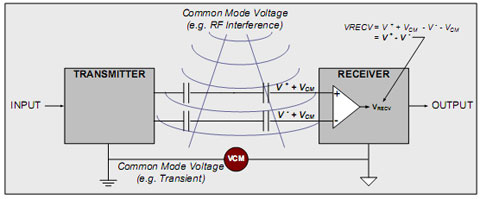

信号路径

上述图3中图示了ISOpro型隔离器的差动线圈式电容隔离信号路径。隔离电容器板被安装在顶层上,并且被埋入金属层中,同时标准工艺氧化物被放置于提供绝缘功能、更低层的电容器板之间。主动支持电路,诸如:传输器和接收器,被定位在相同的芯片上,但其应该远离隔离电容。对于较大的共模抑制而言,信号隔离路径从传输器到接收器完全是差动线圈式。如图4中所示,接收器的主动差动增益引发它,使其仅能够识别它的V+和V-输入信号之间的差别。任何共模电压,诸如:RF射频干扰或者共模暂态,都可出现在V+和V-输入信号上,同时如图4中所示,在差动输入时,可取消任何共模电压。

图4 ISOpro差动线圈式单隔离路径的单通道示意图

系统注意事项

不管如何安装启动,隔离器必须符合针对强电隔离的安全标准。它们也必须足够可靠,比其被安装的设备使用得更长久,在工业界这可能意味着数十年的使用寿命。设计人员必须确保隔离电路可以承受引发物理损坏的电气应力,同时可抗防损坏数据的任何源点噪声。因此,设计人员必须仔细地考虑关键隔离器的操作运行参数,诸如:共模暂态抗扰度、关键定时参数,诸如:传输延迟和脉冲宽度失真、以及与电磁场相关的规格,诸如EMI和RF射频磁化系数。持续工作电压和故障前平均工作时间(MTTF)也是设备使用寿命的重要指标。

高压绝缘可靠性

绝缘可靠性直接地影响隔离器保护和防止用户暴露于高电压的能力,并且绝缘可靠性也是极为重要的性能。绝缘器是隔离格栅的“心脏”,同时也是维护系统安全的关键部件。绝缘性能应该是始终如一的,没有引发一次局部击穿的真空,这是极其重要的一点。隔离器的一致性也是隔离器材料和制造工艺的一项功能。

由于在制造期间所创建的真空,光电耦合器的注模塑料复合物的绝缘强度可变化高达300%。与此相反,ISOpro型隔离器为其主绝缘器使用半导体氧化层。互补金属氧化物半导体(CMOS)氧化物沉积工艺被极其严格的控制、并且具有高度的一致性、而且绝缘强度中的结果变化率仅为20%。每层氧化层每微米(一米的百万分之一米)具有500VACRMS的击穿电压。在芯片制造期间,通过简单地堆叠氧化层来施加更高电压(例如:5KVACRMS)。与光电耦合器相比,实质上在一块较小的尺寸中,其结果是一个更高的绝对较大击穿电压,并且绝缘器的可靠性是独立于封装工艺之外。

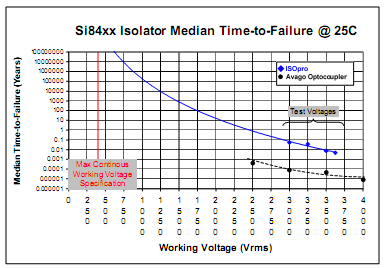

图5 ISOpro型隔离器和光电耦合器的故障前平均工作时间

在图5中将ISOpro型隔离器和光电耦合器的故障前平均工作时间进行比较。在相同的设备上和相同的条件下,测试ISOpro型隔离器和光电耦合器。如图5中所示,在25℃时,针对一个击穿电压为2.5KVACRMS、6通道的ISOpro型隔离器,施加500VDC直流电,所推算的故障前平均工作时间趋向于1×108年。

安全认证

国际安全标准提供测试方案和指南,确保终端设备安全,使其免受电击、机械损坏、以及火灾和电磁干扰。在表1中,按照地理区域汇总了针对光电耦合器和其它类型隔离器(包括ISOpro型隔离器)的部件级国际安全标准。

|

国际 |

欧洲 |

美国 |

加拿大 |

德国 |

|

IEC |