基于LK冗余方案的纪庄子污水处理厂自控系统升级改造

2.3 系统结构与配置

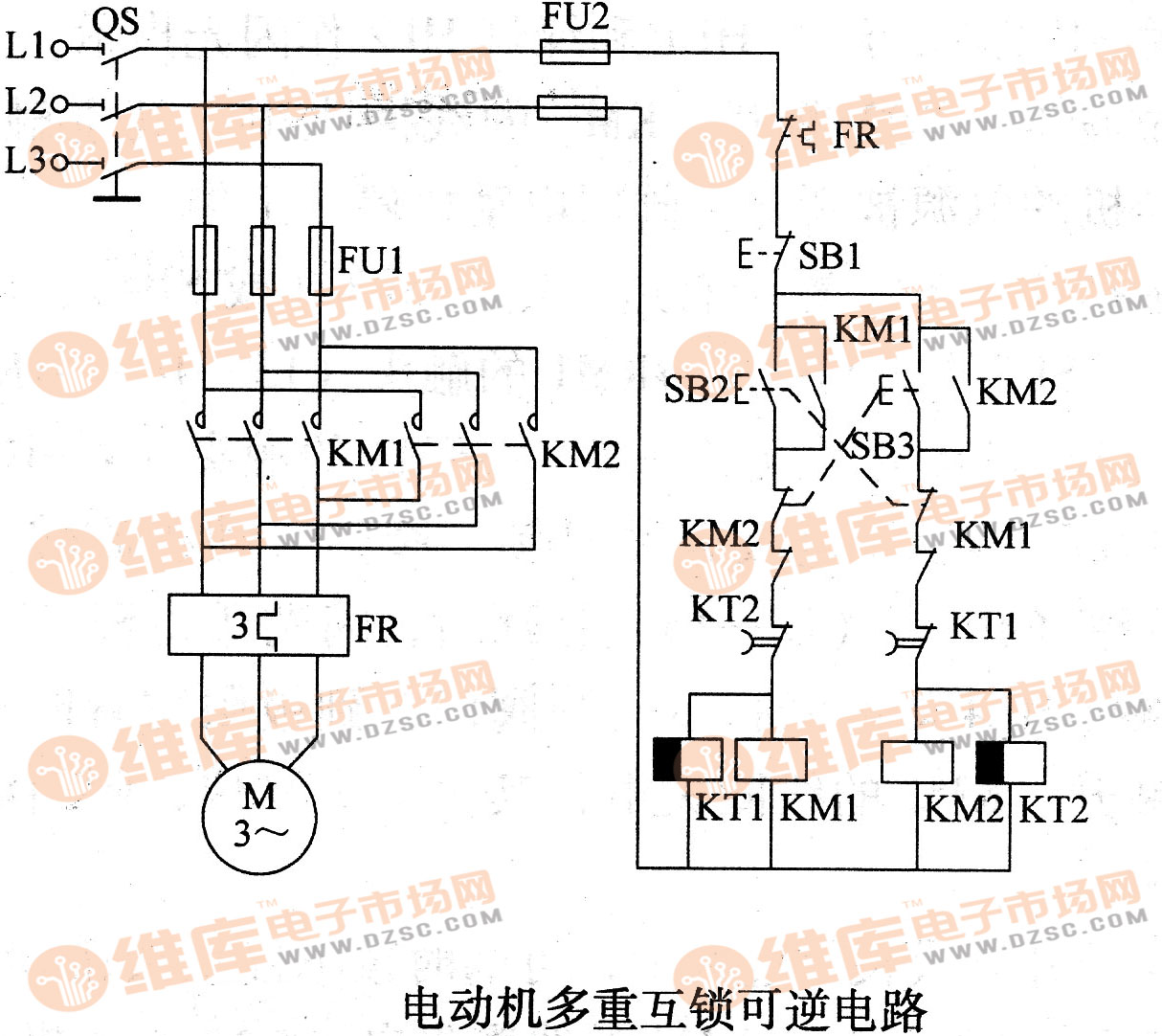

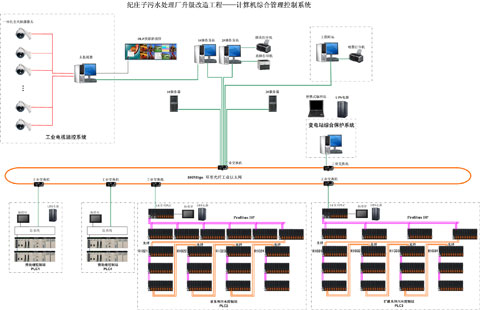

根据污水处理工艺的控制要求,污水处理工程自动化控制系统分为三级管理,包括生产管理级(中央控制室)、现场控制级(PLC控制站)和就地控制级。现场各种数据通过PLC系统进行数据采集,并通过主干通讯网络传送到中央控制室的监控计算机,实现集中监控和管理。中央控制室和PLC控制站之间的数据通讯采用高速实时工业以太网,网络结构为环形,传输介质为光纤,通讯速率为100Mbps。同样,中央控制室监控计算机的控制命令也通过上述网络传送到PLC,实施对各单元的分散控制。污水厂自动化控制系统拓扑结构与功能配置如图3所示。

图3 污水厂自动化控制系统的拓扑结构与配置图

3 污水处理自控系统的结构与配置

3.1 生产管理级(中央控制室)

中央控制室设有两台监控操作站、一台工程师站、两台数据服务器、一台视频监视服务器、一套DLP拼接屏、一台故障打印机、一台图表打印机、UPS电源、一台网络机柜。中央控制室主要完成对生产过程的管理、调度、集中操作、监视、系统功能组态、控制参数在线修改和设置、记录、报表生成及打印、故障报警及打印,对实时采集的数据进行处理,控制操作以及分析统计等功能。通过高分辨率液晶显示器及DLP拼接屏可直观地动态显示全厂各工艺流程段的实时工况、各工艺参数的趋势画面,使操作人员及时掌握全厂运行情况。同时,中央控制室还配置了专业的工业数据库软件King Historian,该项目需要进行历史数据存储的变量点数达8000多点,同时对数据的存储频率要求很高,普通变量要求30秒钟记录一个数据,对于数据精度要求较高的变量,例如“瞬时流量”,要求10秒钟记录一次。所存储的数据包括各监测点水质数据、瞬时流量、累计流量,提升泵、闸门、污泥泵、刮泥机、搅拌机、鼓风机等各设备电压、电流、功率、耗电量,各设备启停时间、启停次数、累计运行时间、故障次数等。

3.2 现场控制级(PLC控制站或控制层)

控制层是实现系统自动控制的关键,控制层的PLC通过程序控制整个污水处理厂设备按照工艺要求自动运转,并实现对现场设备运行状态的采集,现场参数有压力、流量、温度、PH值等,采集到的数据上传至管理层,并较终通过工业数据库软件King Historian进行存储。

按照工艺流程和构筑物分布特点,厂内现有4套不同规模的分控站(PLC1~4)。根据工程改造内容、工艺及控制对象的功能、设备量,以及工艺流程、平面布置、现有控制站布局,将更新现有分控站PLC2和PLC3,调改现有分控站PLC1和PLC4,各PLC分别负责各自范围内工艺参数的采集和设备运行的控制。具体内容如表1所示:

表1 各PLC控制站工艺控制范围

|

站号 |

工艺控制范围 |

PLC

|