加强焊点可靠性的重要意义

作者:Vishay公司Spiro Zefferys、Kandarp Pandya和Jingen Qian

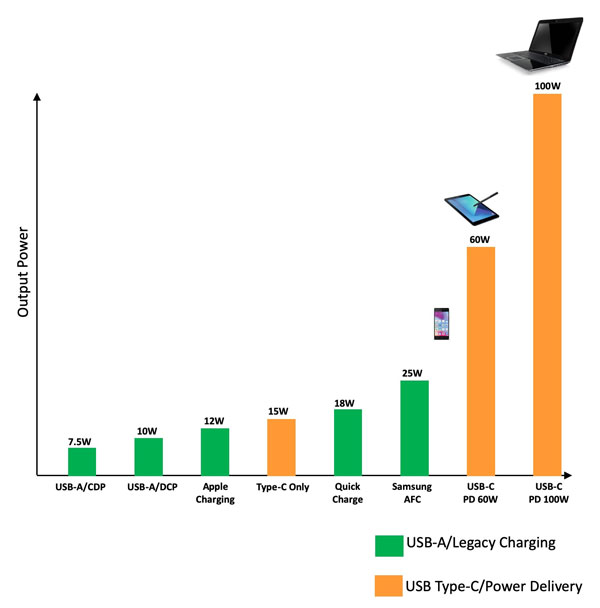

在高端视频和游戏系统情况下,提高电源转换应用的电流密度的趋势根本不曾停止过。近来,在采用AC-DC电源和负载点转换器的固定电信应用中,功率密度将会翻上一番。对于所有这些DC-DC应用,更大的电流和小型化将导致需要减少稳压器电路的相数,同时增加每相的电流。一种有助于实现这种更高电流密度的方法是并行使用更大的功率MOSFET,这样它们就可以共享电流。但是,这种方法无法解决电路板空间的问题,而且可能使设计变得更加棘手。Vishay已经开发出一种叫做PolarPAK的解决方案,它采用了一种强大的、便于管理的双面冷却封装,具有更高的电流额定值,可以在减少相数的同时不增加元件数量。

图1a. PolarPAK上部。 图1b. PolarPAK下部。

PolarPAK是业界第一款塑封双面冷却的MOSFET封装,适用于服务器、VRM模块、图形卡、POL转换器和电源等大电流切换应用。PolarPAK的命名是源于其从MOSFET的上下封装表面进行冷却的能力。与标准SO-8或PowerPAK® SO-8封装相比,当存在气流或附加一个散热器时,可以减少封装热阻和增加较大漏极电流额定值,以实现更高的电流密度。这种封装的独特结构还具有制造、焊点可靠性和固定占位面积的优势。PolarPAK技术的众多优势为寻求可靠、高性能稳压解决方案为要求较严格的微处理器供电的设计人员提供了一种得天独厚的优势。

创新的封装构造

为了优化性能,PolarPAK采用了一种创新的封装设计。片芯夹在一个独特的引线架结构当中。漏极引线架是一个倒转的杯型,在封装的两个外缘端接到漏极接点。顶面暴露在环境当中,这也有利于安装一个散热器。在漏极顶部,片芯是颠倒的,源极和栅极直接端接到相应的源极和栅极引线架。因此,每个接线端有相当大的电气连接和热连接接触面积。大的端接也可以加强焊点的可靠性,我们将在下面进行解释。独特的封装设计使每个端接都可利用封装的整个宽度。这种配置有利于器件的平行,而无需增加PCB布局的复杂性。此外,扩展到封装边缘的焊垫有助于实现焊点的视觉检测,而无需X射线检测。PolarPAK还可提供固定的焊点占位面积。不管片芯内部尺寸如何,每个封装都是同样的布局。这意味着可以更换不同的器件来实现期望的性能。

电路板布局和制造方面的优势

当采用平行的PolarPAK封装时,PC板布局就可以大大简化。如图所示2,“推荐的较小焊点布局”易于在一个垂直列上平行摆放元件而没有任何问题。在需要的时候可以使用铜线迹或铜扩散。对于铜扩散,Vishay提供了较小的焊点尺寸推荐标准,可以用来开发阻焊膜,以保证制造期间精确的元件摆放和焊接。

图2. 推荐的较小焊点布局。

Vishay通过与一家合同制造商实施DOE(实验设计)建立了PolarPAK的可制造性。针对16层PCB的PolarPAK组装建立了与制造环境有关的各种参数。表1列出了在无铅(Pb)和锡铅焊接工艺中获得令人满意效果的实验得出的焊接温度曲线和模板信息。有关其他详细信息请参见PolarPAK AN611无铅焊接工艺。

表1. PolarPAK推荐的焊接工艺参数。

|

设计 |

元件类型 |

温度曲线 |

模板厚度 |

孔径设计 |

|

信号 | ||||

|

较佳 | ||||

|

CA |

PolarPAK |

RSS |

5密耳 |

元件 |

其他推荐标准总结如下:

· 较小可接受长宽比(较小开孔/模板厚度)为2.5

· 较小可接受面积比(L×W/2(L+W)×T)为0.8

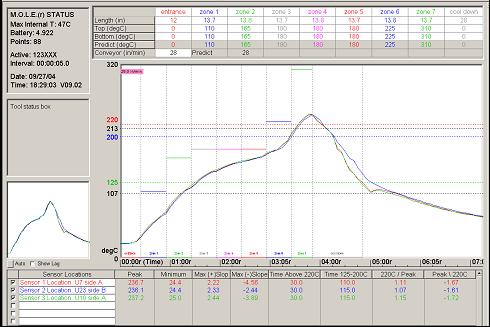

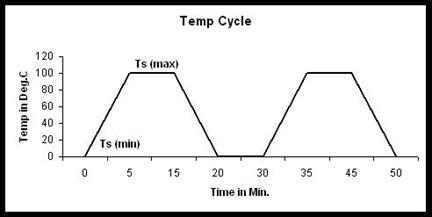

· 图3所示的RSS温度曲线是为无铅(Pb)焊料推荐的

· 图4所示的RSS温度曲线是为锡铅焊料推荐的

图3. 无铅(Pb)焊料的RSS温度曲线 [峰值温度:237 ℃;220 ℃以上的时间:30秒;均热时间(120-200 ℃):115秒]

图4. 锡铅(Sn63/Pb37)焊料的RSS温度曲线 [峰值温度:215 ℃;183 ℃以上的时间:54秒;均热时间(140-160 ℃):54秒]

焊点可靠性

PolarPAK的焊点可靠性是根据业界标准IPC-9701指南确定的。一项对42个元件样本量实施的研究表明,在7个PC电路板组件上分布有10个返修元件。

这个实验选出的一个较差情况的PCB设计是按照IPC-9701要求采用3.175 mm [0.125英寸] 厚度的16层FR-4电路板的设计(图3)。每个层叠由两层35 μm[0.5盎司]的外部铜层,以及14层12 μm [0.5盎司]的内部铜层组成。FR-4的每个绝缘层之间为231 μm [7,709 µin]。来自两侧的交替信号、电源和接地层的每层分别有40 %、70 %和70 %的铜覆盖。PCB上的菊链布局概念有利于每个焊点的电阻测量。按照IPC-9701指南的要求,每个焊点需按照图5所示的温度曲线承受3,000次温度循环。PolarPAK通过了3,000次循环测试,焊点失效为零,满足了由IPC规定的无铅(Pb)焊点指南的要求。(该项研究的其他详细信息请参阅AN610“PolarPAK焊点的可靠性。”)

图5. 温度循环曲线TC1 0 ℃至100 ℃容差,±5 ℃。

表2. PolarPAK焊点可靠性测试总结。

|

封装 |

第一个失效 |

失效数 |

失效百分比 |

|

PolarPAK |

|

0 |

0% |

在线评估

仿真的在线效率评估表明,PolarPAK可以用来实现比PowerPAK SO-8封装更高的电流密度,可以将热量传送到PCB上。图6是PolarPAK(一个高压侧和一个低侧MOSFET)与PowerPAK SO-8(两个高压侧和两个低侧MOSFET)在12 VIN 和1.2 VOUT 降压式转换器应用中的对比。通过从每相四个元件减少到两个元件提高了效率,同时缩小了空间。图7所示为PolarPAK在高达1 MHz的各种开关频率工作的性能。随着频率的增加,可以实现更小的电路板,PolarPAK仍然是一种非常具有吸引力解决方案。

图6. PolarPAK与PowerPAK SO-8效率的对比。

图7. 在各种开关频率下PolarPAK的效率。

热分析

我们使用Vishay网站上一种可用的在线热仿真工具ThermaSim研究了PolarPAK的散热性能。我们的比较分析使用了一个FR4双面PBC,双面铜层尺寸为1英寸×1英寸×0.062英寸,约为1 2盎司。我们规定的功耗值为2 W,环境温度为100 ℃。变量是散热器和气流。两个仿真的散热器分别采用尺寸为5 mm×6 mm和25 mm×25 mm的铝板,两者的厚度均为3 mm。图8显示的图形表示热仿真的结果。比较表明,使用有散热器和气流的PolarPAK的优势相当明显。使用有散热器和气流的双面冷却封装能够在大电流操作期间,有效地保持MOSFET冷却器的结点温度。

图8. 采用不同散热器和气流的PolarPAK的散热性能。

结论

PolarPAK封装采用了双面冷却技术,它可以在采用散热器和/或气流时实现稳压器应用更高的电流密度。其封装构造和焊点布局的优势有助于设计人员在制造期间将器件集成在新的设计当中,并充分发挥易用性。PolarPAK适用于为计算、图形卡和POL应用,以及冗余电源的大电流或OR-ing应用等新一代处理器提供动力。

相关阅读:

- ...· Efinix® 全力驱动AI边缘计算,成功推出Trion™ T20 FPGA样品, 同时将产品扩展到二十万逻辑单元的T200 FPGA

- ...· 英飞凌亮相进博会,引领智慧新生活

- ...· 三电产品开发及测试研讨会北汽新能源专场成功举行

- ...· Manz亚智科技跨入半导体领域 为面板级扇出型封装提供化学湿制程、涂布及激光应用等生产设备解决方案

- ...· 中电瑞华BITRODE动力电池测试系统顺利交付北汽新能源

- ...· 中电瑞华FTF系列电池测试系统中标北京新能源汽车股份有限公司

- ...· 中电瑞华大功率高压能源反馈式负载系统成功交付中电熊猫

- ...· 中电瑞华国际在电动汽车及关键部件测评研讨会上演绎先进测评技术

- ...· 华芯微国产汽车芯片门电路系列(篇一)

- ...· 华芯微国产汽车芯片CAN收发器系列(篇一)

- ...· 华芯微国产汽车芯片DC/DC转换器系列

- ...· 华芯微国产汽车芯片DC/DC转换器系列

- ...· 华芯微国产汽车芯片运算放大器系列(篇一)

- ...· 华芯微国产汽车芯片MOSFET 驱动器系列(篇一)

- ...· 数据采集终端系统设备

- ...· 简仪科技踏上新征程