开关设计:机电开关的工作寿命和可重复性及其对总体拥有成本的影响

安捷伦科技

鉴于在大规模生产环境中,测试成本可能在产品总成本中占据较大比例,降低测试成本一直是制造商亟待解决的难题。以手机测试为例。IDC全球手机季度跟踪调查显示,2006年全球手机发货量逾10亿部(10.19亿部),与2005年的8.328亿部相比激增22.5%。这种急剧的增长对手机测试所用的自动测试系统(ATS)的可靠性和性能提出苛刻挑战。

大规模元器件制造商一直在寻找既拥有经济高效的吞吐率,又能提供较高精度和性能的测试解决方案。此外,超大规模集成(VLSI)技术的飞速发展,以及业界对于在单个元器件内集成更多特性和功能(例如将收发信机、功率放大器和相关控制器都集成到一个紧凑型多芯片模块套件中)的急切需求,都要求制造商扩大测试范围,将直流和射频频谱包括在内。 测试系统和解决方案已变成高度复杂的开关盒或模块,它们能够保证高精度、高性能和高可靠性,从而满足自动测试的要求。这种转变较终将促使此类系统的拥有成本随之下降,从而带来更高的利润。

因此,用户迫切需要多种开关,在保证精密度(开关可重复性)和精度(射频技术指标)的情况下在被测件与测试测量系统之间建立各种测试路径进行测试。其重点还是开关的工作寿命和可靠性。长寿命、高可重复性和高可靠性可减少校准次数,延长测试系统的正常工作时间,确保自动测试系统长期保持测量完整性,从而直接降低拥有成本。

本技术文章主要阐述通用机电(EM)开关的工作寿命和可重复性,因为它们是决定总体拥有成本的两个较重要特性。众所周知,由于EM开关在功率处理能力和低插入损耗方面的固有优势,它们比其他开关技术更受欢迎。然而,开关的机械性质意味着开关的寿命、精密度和可靠性取决于开关设计的机制和材料,以及大规模生产时的过程控制。

机电开关的工作寿命

EM开关的工作寿命可以定义为开关在满足所有射频和可重复性技术指标的情况下,将能完成的切换次数。工作寿命指的是开关的电气寿命而非机械寿命(机械寿命比电气寿命长得多)。一个切换是指开关中搭接片触点(有时称为开关闸刀)的一次断开和闭合,或电磁线圈的一次通/断触发。由于搭接片触点机制、接触电阻以及所有主要射频元器件所用材料和电镀工艺的不同,开关的工作寿命也会不同。

材料成分和电镀

决定机电开关性能和工作寿命的较重要因素是触点所用的材料、电镀工艺和表面轮廓。触点抛光和电镀材料组合对实现高功率处理能力也非常重要。触点抛光会影响闭合搭接片触点对的串行电阻,而电镀材料会影响组件的接触电阻和热传导。

机电开关中使用的搭接片触点通常以铍铜合金为主体,然后镀上一层较薄的、具有良好导电性的金属层,例如接触区的镀金表面。这个薄镀金层具有出色的抗腐蚀性、低接触电阻、良好的射频特性和适合的耐磨性。由于黄金本身具有低电阻、抗氧化和抗环境腐蚀等特性,所以是较佳的触点电镀材料。但有一个问题。因为黄金层是直接电镀到铍铜表面的,经过一段时间后,铜原子会迁移到黄金层,而金原子将会扩散到铍铜层。氧化、高温和潮湿的环境都会加速这种迁移。为了尽量减少金原子和铜原子的迁移和扩散,通常会在铍铜层和黄金层之间加入某种阻隔材料来防止这种扩散。

铍铜是一种金属合金,通常含有1.8 – 2%的铍(有时还会添加其他合金元素)。 除了有良好的电和热传导特性外,这个汞合金在金属加工方面也有极大的性能优势。它本身具有良好的热传导性和超高的抗张力强度,使搭接片触点可直接暴露于高温之下,而不会产生熔化和损坏――这是确保开关长期保持良好的压力接触以及延长开关工作寿命的主要因素。

传统的EM开关接触机制

传统的开关通过移动射频罩中称为搭接片触点(或开关闸刀)的厚矩形触点完成开关切换。搭接片触点与推杆相连。推杆通常由绝缘体材料如聚苯乙烯(PS)制成,在射频罩出入孔内移动。搭接片触点的端头受到调节器的机械弹力,直接压在连接器中心导体端头的平坦表面上。

图1描述搭接片触点收回时断开的射频线路。图2描述闭合的射频线路。其中,搭接片触点在输入和输出端口之间形成桥接,使射频信号可以在这些端口间传播。

图1:“断开的”射频线路

图2:“闭合的”射频线路

由图3可以看出,搭接片触点通常较厚且不灵活。在“断开”和“闭合”过程中,搭接片触点和推杆进行垂直运动,在搭接片触点和中心导体之间不会产生摩擦力,因此称为“无摩擦开关切换”。

图3:传统EM开关配合架构

尽管这种设计能够使机械驱动装置的寿命达到几千万次,但仍有许多严重缺陷。搭接片触点和中心导体之间的连续碰撞将会逐渐造成越来越大的磨损,并产生一些碎屑。这些碎屑以及长期积累的灰尘和污染物会一起留在端头上。结果,随着时间的延长,接触电阻将会增加,从而使得插入损耗增加。这不一定会导致开关达不到其射频技术指标,但随着时间的增加,将会对插入损耗可重复性产生巨大影响。在开关的整个寿命期内,这些微粒会在中心导体的表面上不断堆积,其随机性意味着这种故障可能时断时续,无法被检测出来。导致这种不利结果的罪魁祸首正是没有弹性的搭接片触点设计。因此,具有这种设计特性的开关达不到可重复性技术指标或者根本没有可重复性是很常见的事情。

图4:微粒聚集现象

带有弧刷机制的EM开关接触机制

为了提高开关的可重复性,延长其工作寿命,开关设计必须能够在每次通断后对中心导体的端头进行“清洁”,以消除传统EM开关设计中普遍存在的微粒聚集。

擦拭作用原理是一种广为人知的方法,并且已经应用于继电器和键盘开关中以解决触点的腐蚀和碎屑问题。在机电开关中,正确设计的擦拭作用机制能够显著延长开关电气寿命和保持开关可重复性。安捷伦在EM开关设计上运用了擦拭作用原理,并且在触点上使用了适当的润滑剂和表面抛光工艺。这种独特的设计使开关不仅可以保持所有的射频技术指标,还具有优异的可重复性――在开关工作寿命内小于0.03 dB。事实上,这种擦拭作用能够将接触区域的所有微粒(碎屑)都清除掉,使开关能够“自我清洁”。然而请注意,过多的擦拭作用和高接触压力会在两个表面之间产生过多的摩擦,从而也会产生碎屑。关键是在触点之间产生适量的擦拭作用。

图5:“微观擦拭”开关配合架构

图5中,安捷伦机电开关系列采用了擦拭作用机制。连接器的中心导体轮廓设计成球形配合表面。这个配合表面略带弯曲,以便在搭接片触点和这个配合表面之间产生极小的向下力和微小运动。这一运动可以通过使用较薄和有弹性的搭接片触点设计来实现。这种设计能够加强两个表面之间的微观擦拭效果。擦拭作用通过破碎表面薄膜并把碎屑移走,不断地清洁接触区。图6和7显示了作用中的“擦拭”机制。

图6:一片“附着的”碎屑

图7:碎屑被推开

避免微粒(碎屑)聚集的设计

已经有充分的证明显示当外来微粒进入触点时,开关孔洞中的碎屑可能导致ad-hoc失败或开关可重复性问题。通常,微粒有两个常见来源:

- 制造过程中的污染

- 材料磨损

通过在组装之前对射频微波元器件进行彻底清洁(例如通过超声波),可以减少制造过程中的污染碎屑。

在搭接片触点的运动过程中,当两个表面接触时会因为磨损而产生微粒。微粒的数量取决于摩擦力的大小和接触材料的倾斜度。因此,在设计阶段应认真考虑搭接片触点的接触面积、采用的材料和电镀轮廓。

安捷伦的导杆设计是一个非常好的例子。它使用两个细推杆驱动每个接触搭接片,从根本上防止了任何旋转或滑动的出现。与传统设计相比,它取消了额外的中心杆,并且两个推杆的表面积较小,进一步减少了可能的微粒聚集。

可重复性对测量不确定度的影响

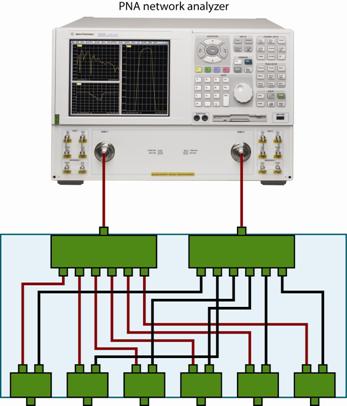

图8:包括多端口测试仪的PNA网络分析仪

开关的可重复性对测试设置的测量不确定度有直接影响。图8显示与测试多个器件的多端口测试仪相连的PNA。本例中,可以使用任意端口同时对总共3个2端口器件进行测试。由于这些误差是随机误差而不是系统误差,所以计算总体测量不确定度的正确方式是使用平方和的平方根(RSS)。在此介绍两种情况:

情况1:

PNA可重复性 = 0.01 dB,EM开关可重复性 = 0.03 dB

总体测量不确

相关阅读:

- ...2011/09/14 13:14·停电来电自动断电开关设计

- ...2011/09/14 13:14·单键555双稳开关设计

- ...2011/06/02 15:11·电源开关设计基础

- ...· Efinix® 全力驱动AI边缘计算,成功推出Trion™ T20 FPGA样品, 同时将产品扩展到二十万逻辑单元的T200 FPGA

- ...· 英飞凌亮相进博会,引领智慧新生活

- ...· 三电产品开发及测试研讨会北汽新能源专场成功举行

- ...· Manz亚智科技跨入半导体领域 为面板级扇出型封装提供化学湿制程、涂布及激光应用等生产设备解决方案

- ...· 中电瑞华BITRODE动力电池测试系统顺利交付北汽新能源

- ...· 中电瑞华FTF系列电池测试系统中标北京新能源汽车股份有限公司

- ...· 中电瑞华大功率高压能源反馈式负载系统成功交付中电熊猫

- ...· 中电瑞华国际在电动汽车及关键部件测评研讨会上演绎先进测评技术

- ...· 华芯微国产汽车芯片门电路系列(篇一)

- ...· 华芯微国产汽车芯片CAN收发器系列(篇一)

- ...· 华芯微国产汽车芯片DC/DC转换器系列

- ...· 华芯微国产汽车芯片DC/DC转换器系列

- ...· 华芯微国产汽车芯片运算放大器系列(篇一)

- ...· 华芯微国产汽车芯片MOSFET 驱动器系列(篇一)

- ...· 数据采集终端系统设备

- ...· 简仪科技踏上新征程